изготовление конических шестерен

Изготовление конических шестерен

Конические шестерни – это неотъемлемая часть многих механизмов, от автомобильных трансмиссий до промышленных роботов. Их особенность – пересекающиеся оси вращения, позволяющие передавать крутящий момент между валами, расположенными под углом. Изготовление таких шестерен – сложный технологический процесс, требующий точности и опыта. Давайте рассмотрим основные этапы этого процесса.

1. Проектирование и расчеты:

Перед началом производства необходимо тщательно спроектировать коническую шестерню. Это включает в себя определение модуля, числа зубьев, угла конуса, а также материала, из которого будет изготовлена деталь. На этом этапе используются специальные программы автоматизированного проектирования (САПР), которые позволяют моделировать шестерню и проводить необходимые расчеты на прочность и износостойкость. Важно учесть все нагрузки, которые будет испытывать шестерня в процессе эксплуатации, чтобы обеспечить её долговечность и бесперебойную работу. Даже незначительные ошибки на этапе проектирования могут привести к серьезным последствиям.

2. Обработка заготовки:

После проектирования выбирается заготовка – обычно это заготовка из стали, чугуна или бронзы, в зависимости от требований к прочности и износостойкости. Далее начинается процесс обработки, который может включать в себя токарные, фрезерные и шлифовальные операции. Для создания сложной формы конической шестерни используются специальные инструменты и станки с ЧПУ (числовое программное управление). ЧПУ станки обеспечивают высокую точность обработки и повторяемость результатов, что крайне важно для обеспечения плавной работы механизма. На этом этапе происходит формирование зубьев, соблюдение заданных параметров и достижение необходимой шероховатости поверхности.

3. Завершающие операции и контроль качества:

После механической обработки шестерни проходят термообработку для повышения прочности и износостойкости. Затем производится шлифование зубьев для обеспечения максимальной точности и снижения шума при работе. На заключительном этапе проводится тщательный контроль качества, включающий в себя измерение геометрических параметров, проверку на биение и шероховатость поверхности. Только после успешного прохождения всех проверок шестерня считается готовой к использованию. Вся эта цепочка операций требует высокой квалификации специалистов и использования современного оборудования. Только так можно гарантировать надежность и долговечность готового изделия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

175 Комплект из 7 шестерен

175 Комплект из 7 шестерен -

Длинный конический вал редуктора

Длинный конический вал редуктора -

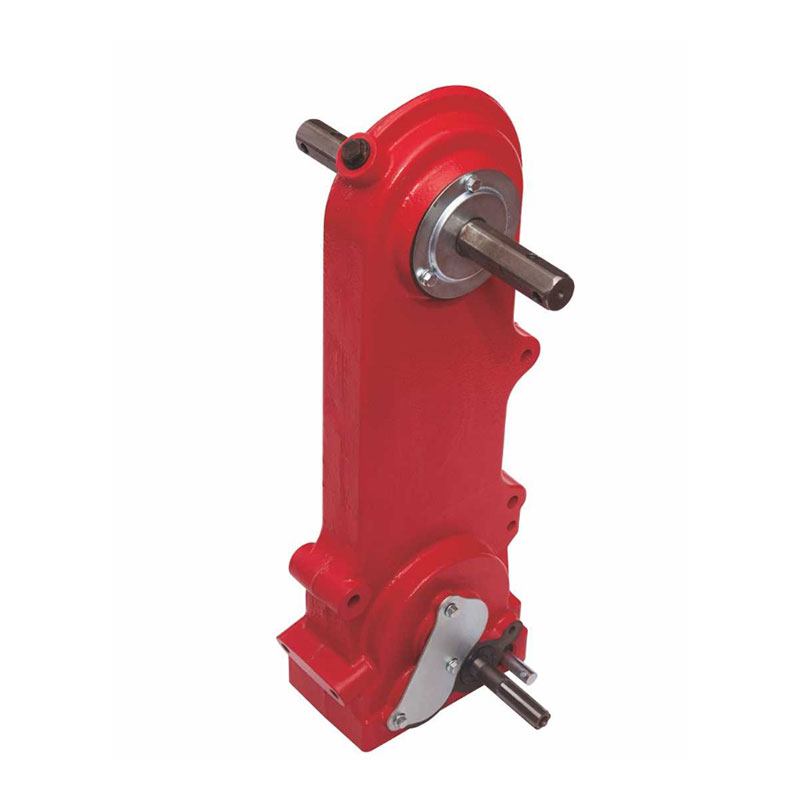

Сборка ходовых редукторов I-образных микрокультиваторов

Сборка ходовых редукторов I-образных микрокультиваторов -

Аксессуары шестерен для цепных микрокультиваторов

Аксессуары шестерен для цепных микрокультиваторов -

Крепление руля для микрокультиватора

Крепление руля для микрокультиватора -

Крышка микрокультиватора

Крышка микрокультиватора -

800 Комплект из 16 пятискоростных шестерен

800 Комплект из 16 пятискоростных шестерен -

Сборка редуктора цепных микрокультиваторов типа 800

Сборка редуктора цепных микрокультиваторов типа 800 -

Сборка шпинделя

Сборка шпинделя -

Сборка редуктора цепных микрокультиваторов типа 500

Сборка редуктора цепных микрокультиваторов типа 500 -

Комплект из трех частей для корпуса ходового редуктора микрокультиватора

Комплект из трех частей для корпуса ходового редуктора микрокультиватора -

Корпус редуктора

Корпус редуктора